Wie soll ein Stahl gehärtet werden, dessen chemische Zusammensetzung unbekannt ist?

Heute ist das eigentlich unkompliziert: ich suche einen Stahlhändler auf und bitte um:

- das Absägen einer Scheibe von einem größeren Stück,

- ein Stück Blech oder Flacheisen

von einem Stahl, dessen Bezeichnung oder Werkstoffnummer bekannt ist. Ich begebe mich nach Hause oder zu meiner Arbeitsstätte, schlage einen Ratgeber auf (z.B. Stahlschlüssel) oder ich suche im Internet:

- nach der chemischen Zusammensetzung (Richtanalyse)

- ich lese die Temperaturwerte für das Härten und Anlassen ab

Früher (am Anfang des 20. Jahrhunderts) war es nicht so einfach: Die chemische Zusammensetzung wurde oft geheim gehalten. (Manche Stahlhersteller scheinen heutzutage zu dieser Geheimhaltung zurück zu kehren, was allerdings nicht mehr als eine Belustigung ist, denn einen Spektrometer findet man in jeder größeren Stadt.) Es gab auch ein anderes Problem – ein Mangel von Qualitätskontrollsystemen, die eine gleichbleibende Produktqualität gewährleisten. Das Ausbildungsniveau der Fachkräfte war oft unzureichend, was die Sache zusätzlich verschlimmert hat. Es kam oft vor, das nach dem Abtrennen eines benötigten Stücks Stahl der Rest ohne irgendeine Kennzeichnung einfach in die Ecke geworfen wurde. Nach einer gewissen Zeit stellte man fest, dass es viel Stahl im Lager gibt, dessen Bezeichnung, Werkstoffnummer oder chemische Zusammensetzung unbekannt sind. WIE SOLL MAN DAS HÄRTEN? Übrigens: Das Problem der „anonymen“ Stähle ist heute immer noch verbreitet. Seine Ursache ist jedoch nicht immer in der Nachlässigkeit der Fachkräfte zu suchen. Eine populäre Bezugsquelle für Stahl ist oft der Schrottplatz.

Aktuell ist der Zugang zu einem Spektrometer recht unkompliziert: Viele Hochschulen, Gießereien oder auch Altmetallhändler sind im Besitz dieser Geräte.

Wir bringen also unser Teststück zur Analyse und nach max. 10 Minuten ist das Rätsel um die Chemie des Stahls gelöst. Es kann sein, dass unsere Geldbörse etwas böse rasselt, denn umsonst wird es niemand für uns tun. Ab hier greift die bereits am Anfang beschriebene Methode: Nachschlagen im Ratgeber oder das Internet wird bemüht sowie das Ablesen der Temperaturwerte für die geforderte Wärmebehandlung.

Es existieren noch andere Methoden zur Bestimmung der chemischen Zusammensetzung eines Stahls. Sie sind jedoch weitaus komplizierter, das Personal muss gut ausgebildet sowie erfahren sein und sie benötigen wesentlich mehr Zeit für die Durchführung.

Am Anfang des 20. Jahrhunderts steckte die Spektrometrie noch in den Kinderschuhen, darüber hinaus war die Zugänglichkeit sehr schlecht und solch eine Analyse war auch sehr teuer.

Um einen unbekannten Stahl zu härten ist die Kenntnis seiner Chemie jedoch nicht unbedingt erforderlich. Es ist uninteressant, welche Elemente in welchem Verhältnis sich dort befinden, die Kenntnis der Bezeichnung oder der Werkstoffnummer des Stahls, den wir gerade in der Hand halten wird auch nicht benötigt. Es ist nämlich tatsächlich möglich, die optimale Härtetemperatur selbst direkt zu bestimmen.

Dazu bedienen wir uns eines technologischen Verfahrens, das unter dem Namen Metcalf-Test bekannt ist. Es ist eine Verfahrensweise, die erfolgreich am Anfang des letzten Jahrhunderts angewendet wurde. Bei etwas Erfahrung werden wir mit korrekten Ergebnissen versorgt und was auch wichtig ist:

- Unser Budget wird nicht signifikant belastet

- Unsere Werkstatt muss nicht mit komplizierter/teurer Ausrüstung ausgestattet werden

- Die Durchführung erfordert keine hohe Qualifikation

- Wir sind sehr erfreut: „Ich kann selbst bestimmen, wie ich meinen Stahl härten soll!“

Notwendige Ausstattung:

- Schmiede-Esse (irgendeine Eigenbau-Esse mit Kohle-Befeuerung genügt ebenfalls)

- Eine Dreikantfeile (Größe ist unbedeutend)

- Ein Hammer, min. 2000g (ideal: 5-10 kg)

- Schmiedezange

- Ein robuster Schraubstock, min. 150 mm Backenbreite, befestigt auf der Werkbank

- Ein Behälter zum Abschrecken (für unseren Zweck reicht Leitungswasser)

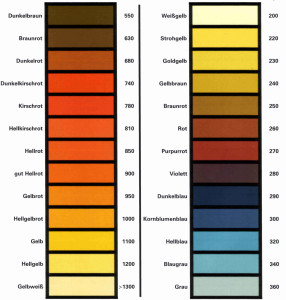

- Eine Karte mit Glüh- und/oder Anlassfarben von Stählen (wir brauchen die Glühfarben)

- Ein dunkler Raum

- Jernkontoret-Skala (in diesem Blog zu finden)

- Ein Blatt Papier und ein Stift

- Schutzausrüstung (Handschuhe, Augenschutz, Schutzkleidung)

- Zum Schluss: ein Probestück des unbekannten Stahls, 12 x 12 x 120[mm] (oder länger)

Nicht notwendige, aber hilfreiche Ausstattung, die die Arbeit erleichtert und die Genauigkeit erhöht:

- Ein elektrischer Glühofen (statt der Esse)

- Destilliertes Wasser für eine 5%ige NaCl-Lösung

- Lupe (3x bzw. 5x)

- Mehr Probestücke (z.B. 7) von unserem Unbekannten, diesmal 12 x 12 x 20[mm] (länger geht auch hier)

Traditionelle Testmethode unter Verwendung der Schmiedeesse.

Mit der Dreikantfeile feilen wir in Abständen von 20 mm Kerben in unseren Probanden hinein, 4-6 mm tief und kennzeichnen diese mit Schlagzahlen oder mit einem Körner.

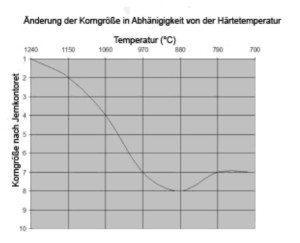

Ein Ende des Probestücks wird in der Esse auf ~1150°C erwärmt, das entspricht der Farbe Gelb – Hellgelb. Das andere Ende sollte auf ~700°C erwärmt werden, also Dunkelkirschrot. Es sollte so erwärmt werden, dass der Temperaturabfall entlang des Probestücks möglichst gleichmäßig verläuft. So aufgewärmt beträgt die Haltedauer 15-20 Minuten. Danach ziehen wir das Probestück aus der Glut, versuchen mit Hilfe der Glühfarben-Muster die Temperatur auf den einzelnen Abschnitten des Probestücks zu ermitteln und schrecken schnell ab. Nach dem Abkühlen wird das Probestück aus dem Wasser gezogen, abgetrocknet, mit einer Drahtbürste gereinigt und danach entlang der zuvor gefeilten Kerben gebrochen. Die optimale Härtetemperatur (wir haben sie vor dem Abschrecken bestimmt und hoffentlich ordnungsgemäß notiert) liegt an der Stelle vor, die das feinste Korn gemäß der Jernkontoret-Skala aufweist.

Ermittlung der Glühfarben

Leider ist das menschliche Auge ein schlechtes Pyrometer, es lässt sich sehr leicht austricksen. Aus diesem Grund sollte die Ermittlung der Glühfarben in einer wirklich dunklen Umgebung stattfinden.

Modifizierte Methode unter Verwendung eines elektrischen Glühofens

Die Preise für kleinere („haushaltstaugliche“) elektrische Glühöfen halten sich gewisser Maßen in akzeptablen Grenzen. Ein gebrauchter Ofen im guten Zustand sollte noch günstiger zu bekommen sein. Allen Besitzern eines elektrischen Ofens empfehle ich statt der Esse den Ofen zu benutzen. Hier kommen unsere sieben Probestücke (z.B. 12 x 12 x 20-30 mm) zum Einsatz, alle mit der Dreikantfeile in der Mitte gekerbt, auch hier 4-6 mm tief.

Der Ofen wird auf folgende Temperaturen gebracht (in °C): 1100, 1050, 1000, 950, 900, 850, 800. Wie geht das? Wir fangen bei 800°C an, legen den ersten Probanden für 20-25 Minuten hinein, schrecken im Wasser ab. Danach erwärmen wir den Ofen auf 850°C, legen den zweiten Probanden hinein, gleiche Haltezeit, abschrecken usw. bis 1100°C. Nach dem Abkühlen folgen wieder die Reinigung mit der Drahtbürste und das Brechen. Die Temperatur lesen wir für jedes Stück jeweils von der Ofenanzeige ab und ordnen diese den jeweiligen Stücken zu. Die Korngröße auf den Bruchflächen vergleichen wir wiederum mit denen der Jernkontoret-Skala, was sich allerdings als schwierig erweisen kann, weil z.B. drei Stücke aus drei verschiedenen Temperaturen abgeschreckt ein nahezu gleiches Korn zeigen können.

Modifikation des Metcalf-Tests

- Einfache Modifikation. Hier genügt eine einfache Feile. Jede Bruchfläche wird vorsichtig (sie darf sich NICHT verfärben) 0,3-0,4 mm abgeschliffen um die entkohlte Schicht zu entfernen. Danach versuchen wir die neu entstandene Fläche mit der Feile „anzukratzen“. Dasjenige Probestück, das sich am schwersten ankratzen lässt und nach der Jernkontoret-Skala das feinste Korn hatte, hatte auch die optimale Härtetemperatur.

- Mittlere Modifikation – sie erfordert Härteprüffeilen, ich empfehle den Hersteller TSUBOSAN. Es gibt auch chinesische Härteprüffeilen (ich glaube Grizly), aber ihre Qualität lässt sehr zu wünschen übrig, sie „betrügen“ zu oft. Warum diese Feilen?

Sie lassen eine bessere Einschätzung der Härte zu. Es ist doch interessant, wie hoch sich unser unbekannter Stahl härten lässt. Wenn unser Vorhaben 60 HRC erfordert und eine TSUBOSAN-Feile lässt auf etwa 45 HRC schließen, so wird man sich nach einem anderen Stahl umsehen müssen. - Große Modifikation – Zugang zu einem Härteprüfgerät. Werden vom Stahl z.B. 62 HRC verlangt, so reicht die Genauigkeit der TSUBOSAN-Feilen nicht mehr. Hier hilft nur das Härteprüfgerät.

Wird eine höhere als die erforderliche Härte erzielt? Kein Problem. Die Härte lässt sich mit der Härte- und/oder Anlasstemperatur steuern.

Der Metcalf-Test setzt voraus, dass die Bruchfläche desjenigen Stückes, das mit der richtigen Temperatur gehärtet wurde, seidenmatt aussieht. Probestücke die mit zu hoher Temperatur gehärtet wurden, weisen grobes, glänzendes Korn auf, bei zu niedriger Härtetemperatur sieht die Bruchfläche „zerfranst“ aus und das Bruchbild lässt auf zähes Material schließen.

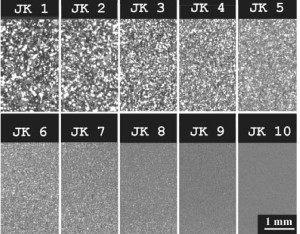

Die Jernkontoret-Skala lässt sich auf nahezu alle Stähle anwenden, die für „normale“ Menschen zugänglich sind. Es wird angenommen, dass Korn Nr. 1-5 grob ist und damit unerwünscht. Korn Nr. 6-10 gilt als fein, es soll jedoch immer möglichst feinstes Korn angestrebt werden, idealer Weise Nr. 9-10. Es muss beachtet werden, dass die Jernkontoret-Skala ein qualitatives Ergebnis liefert und kein quantitatives. Die Korngröße soll mit der Jernkontoret-Skala NICHT ermittelt werden!

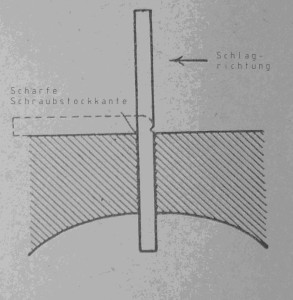

Wie soll gebrochen werden?

Eigentlich nichts wirklich anspruchsvolles, aber es zeigt sich, dass die Art wie gebrochen wird, einen wichtigen Einfluss auf das Bruchbild und auf das Ergebnis hat. Das Probestück wird im Schraubstock gespannt, es wird von Vorne in Richtung der Kerbe geschlagen. Es soll immer mit demselben Werkzeug geschlagen werden (vorteilhaft ist ein Vorschlaghammer, 5-10 kg), mit möglichst gleicher Geschwindigkeit sowie mit gleichem Kraftaufwand. Des Weiteren soll die Umgebungstemperatur konstant bleiben und der Schraubstock sollte nicht gewechselt werden. Warum? Ein Probestück (mit der richtigen Temperatur gehärtet) kann das gleiche Bruchbild aufweisen wie ein Probestück das mit höherer Temperatur (z.B. um 100°C) gehärtet wurde, das allerdings sehr langsam mit einem Hebel gebrochen wurde.

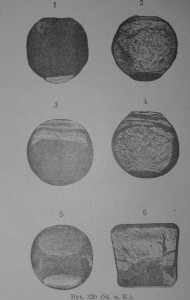

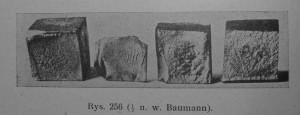

Die Abbildung oben zeigt die Bruchbilder gleicher Probestücke, gebrochen wurden gekerbte Stücke:

- Langsam erfolgter Bruch mit Hilfe einer Presse, erkennbar ist einheitliches, dunkles, feines Bruchbild.

- Ein korrekt durchgeführter Bruch, schnell, mit einem Vorschlaghammer.

- Ein Bruch unter der Presse, die Geschwindigkeit wurde zum Ende erhöht.

- Ein mit einem Vorschlaghammer durchgeführter Bruch, mit einigen schwächeren Schlägen.

- Ein Bruch, der abwechselnd mit einem Hammer und einem langsamen Druck herbeigeführt wurde.

- Ein Bruch, der mit langsam steigenden Druck eingeleitet wurde, später wurde die Verformungsgeschwindigkeit erhöht.

Die Beurteilung des Bruchbildes

Es darf nach wie vor nicht vergessen werden, dass das Bruchbild mit dem Bild der Skala verglichen wird und es sich somit um eine qualitative Prüfung handelt. Es soll also NICHT mit dem Zählen der Körner begonnen werden. Das Ziel ist eine möglichst gute Übereinstimmung zwischen Bruchbild und Skalenbild zu finden.

Wie lernt man das? Praxis und 2 bis 3 komplett durchgeführte Metcalf-Tests statten uns mit mehr Erfahrung aus als eine dreistündige Vorlesung zu diesem Thema.

Welches Stück in der obigen Abbildung ist nun korrekt gehärtet?

Für welche Stahlsorten ist dieser Test geeignet? Für untereutektoide Bau- und Konstruktionsstähle (z.B. 1.7225), für unlegierte Werkzeugstähle, für niedrig-, mittel- sowie hochlegierte Kaltarbeitsstähle (z.B. 1.2363, 1.2379).

Wird der Metcalf-Test an Warmarbeitsstählen oder Schnellarbeitsstählen durchgeführt, kann das Ergebnis täuschen, die erreichte Härte kann zu niedrig ausfallen. Diese Stähle „leben“ von der Sekundärhärte, die nach einem entsprechenden Anlassen erreicht wird.

Warum ist das Leitungswasser nicht so gut wie eine 5%ige Lösung NaCl in H2O? Das Leitungswasser hat in jeder Stadt anders gefächerte Ionen, die darin gelöst sind: mehr Eisen, Chlor, Ozon, hart, weich usw. Sollte jemand die Wärmebehandlung wirklich ernst nehmen, so ist jetzt der Punkt erreicht, an dem man sich von manchen Abschreckmedien verabschieden sollte. Abschreckmedien, deren Eigenschaften sich mit der Zeit verändern oder solche, deren Qualität von ihrem Entstehungsort abhängt sollten außer Acht gelassen werden. Die NaCl-Lösung im destillierten Wasser hat immer gleichbleibende Eigenschaften, jeder Stahl kann darin gehärtet werden. Es ist jedoch nicht ganz frei von Nachteilen – in einem bestimmten Temperaturbereich kühlt diese Lösung einfach zu schnell ab. Abhilfe schafft hier ein Vorwärmen auf 50-60°C. Auf diese Weise erhalten wir ein Abschreckmedium, das sehr gut für das Härten von unlegierten und niedrig legierten Stählen geeignet ist. Im Falle noch geringerer Abkühlgeschwindigkeiten kann Rapsöl verwendet werden. Darüber wird jedoch später an einer anderen Stelle berichtet.

In den Tiefen des Internets gibt es Härteanleitungen mit Hilfe eines Magnets. Der Stahl wird so lange erwärmt, bis er vom Magnet nicht mehr angezogen wird. In dieser Temperatur wird der Stahl z.B. 30 Minuten gehalten und danach abgeschreckt. Der Metcalf-Test gibt im Vergleich mit der Magnet-Methode mehr Gewissheit und ist zuverlässiger.

Matze: Danke! 🙂

Literatur:

- Gemeinschaftsarbeit: Labortage Metallkunde und Wärmebehandlung, Gleiwitz 1996

- Komenda Jacek, Marioli Barbara, Hoglund Lars: Recognition of patterns on fracture surfaces by automatic image analysis. Image Anal Stereol 2002.

- Edward Żmihorski: Stale narzędziowe i obróbka cieplna narzędzi. Warschau 1970

- Anczyc: Żelazo, Gubryłowicz i Syn 1926