33Witam.

Dziś poznęcam się nad Odprężaniem i Zmiękczaniem stali.

Kupując stal z huty, hurtowni stali dostajemy najczęściej płaskownik/wałek w stanie tzw. Zmiękczonym. Co to znowu znaczy?

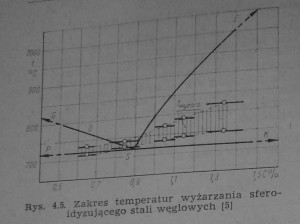

Stal (narzędziowa w szczególności) po przeróbce plastycznej jest dość twarda, źle się obrabia skrawaniem, trudno jest ją kształtować plastycznie na zimno. Dlatego huty po przeróbce plastycznej na gorąco stali (nie tylko narzedziowych) przeprowadzają operację tzw. Zmiękczania, Wyżarzania Zmiękczającego. Jak to robią? Dużo stali, dużo kasy: budowane są specjalne piece strefowe (bardzo długie, często ponad 100m), z wieloma sekcjami o różnych temperaturach – odpowiednik wyciągania z pieca o określonej temperaturze i wkładania do następnego pieca o innej temperaturze. Stal w stanie zmiękczonym ma twardość 180-300HB (w zależności od gatunku stali), łatwo się ją kształtuje obróbką skrawaniem, niektóre gatunki można kształtować plastycznie na zimno, oraz co najważniejsze jest „gotowa” do Hartowania. Czyli ma odpowiednią strukturę do Hartowania, nie wymaga to od nas specjalnych zabiegów przed zahartowaniem stali. Im jest łatwo (hutnikom), gorzej np. z kowalami, przecież nie mają ogromnych pieców strefowych, a narzędzia kuć się chce!

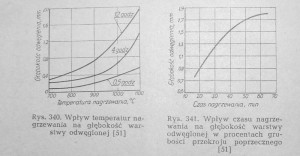

STOP. Nawet stal w stanie Zmiękczonym, poddana obróbce skrawaniem, przeróbce plastycznej na zimno wymaga przed Hartowaniem od hartownika jednego zabiegu: Odprężania. Opłaca się Odprężać detal przed Hartowaniem, nawet jeśli nie ma ku temu przesłanek – prawidłowe Odprężanie nie popsuje stali, a czasem materiał z huty ma jakieś naprężenia własne. Odpręża się stal przed Hartowaniem w celu zmniejszenia naprężeń własnych, ma to na celu zmniejszenie ryzyka wypaczenia się detali po Hartowaniu. JAK ODPRĘŻAĆ? W sumie nazywa się to Wyżarzaniem Odprężającym, a polega na nagrzaniu stali poniżej punktów przemian w stali (linia PSK na Wykresie Fe-Fe3C). Najbezpieczniej jest nagrzać z piecem stal do temperatury 650-700 st. C, wygrzać godzinę i schłodzić powoli z piecem (bez otwierania drzwi pieca), praktycznie ten zakres temperatur można stosować do każdej stali. Oczywiście, jeśli Odprężamy detale grubsze (grubość powyżej 30mm) należy uwzględnić i doliczyć czas na wyrównanie się temperatury w całym przekroju detalu. Także w przypadku wygrzewania więcej niż dwóch detali w komorze pieca. Ale jak ktoś się spotka z detalem grubszym niż 30mm proponuję udać się do fachowca, by podał minimalne czasy Odprężania.

A co robić po kuciu na gorąco? Po kuciu na gorąco należy:

- profilaktycznie Odprężyć,

- Normalizować stal (tylko stale Podeutektoidalne)

- następnie Zmiękczyć stal.

Detal metalowy podczas kucia na goraco był:

- nierównomiernie nagrzewany,

- nierównomiernie odkształcany plastycznie,

- nierównomiernie chłodzony,

- czasem źle chłodzony: za szybko, za wolno,

- skoro jesteśmy przy za szybko: podczas chłodzenia zalecanego przez mnie detal mógł się zahartować lub utwardzić z pomocą Przemiany Perlitycznej (stal szybko chłodzona, w której zaszła Przemiana Perlityczna jest twardsza od stali wolniej chłodzonej, pomimo zajścia w tej stali tej samej przemiany).

Po co dodatkowo Odprężać? W przypadku zahartowania się stali np. po kuciu na gorąco (nastąpiła Przemiana Martenzytyczna) w strukturze występuje Martenzyt. Faza twarda, krucha, ale też o dodatkowej wadzie, o której mało kto wspomina, ale o tym poniżej.

Podczas nagrzewania stali powyżej linii PSK na Wykresie Fe-Fe3C następuje przemiana Ferrytu i Cementytu w Austenit (Perlitu w Austenit w stalach Nadeutektoidalnych) i jednocześnie zmniejszenie się ziarn: z jednego ziarna Ferrytu/Perlitu powstaje wiele ziarn Austenitu. To wszyscy wiedzą, piszą to w każdym podręczniku o nawet lekkiej nucie metaloznawstwa. ALE niewielu doczytało, że podczas przemiany Martenzytu w Austenit podczas nagrzewania ziarna w stali się nie zmniejszają! Czyli nagrzewając zahartowaną na Martenzyt stal powyżej linii PSK na Wykresie Fe-Fe3C ziarna się nie zmniejszają (!), a podczas następnego wygrzewania w wysokich temperaturach tylko się rozrastają. Małe ziarna to podstawa w stali, stal dzięki małym ziarnom ma większą wytrzymałość, plastyczność (udarność), zawsze jest lepsza od stali z dużym ziarnem (wyjątki można pominąć, mało kto się z nimi spotka).

Dodatkowe ODPRĘŻANIE po kuciu:

- przemieni Martenzyt (jeśli taki występuje w stali) w Ferryt + Cementyt,

- odrobinę, czasem niezauważalnie zmiękczy stal. Ewentualne następne nagrzewanie stali powyżej linii PSK na Wykresie Fe-Fe3C nie spowoduje nadmiernego rozrostu ziarn.

Teraz czas na Normalizację, należy znormalizować stal po kuciu, każdy to wie! Normalizacja to nagrzanie stali o 30-50 st. C powyżej linii GSE na Wykresie Fe-Fe3C, wygrzanie w tej temperaturze (Austenityzowanie – w tej temperaturze stal ma strukturę Austenityczną) i powolne ostudzenie (często z piecem, czy w stosach). Stal po kuciu ma nierównomierną wielkość ziarn (ziarna nigdy nie mają takiej samej wielkości, ale w stali o odpowiedniej strukturze ich wielkość jest podobna), występują ziarna drobne i bardzo duże, czasem obok siebie. A co komu przeszkadza, że jedne ziarna są wielkie, inne małe? Stal o nierównym ziarnie może się wypaczać, pękać podczas Hartowania, ma różne własności w swym przekroju co jest niekorzystne. Normalizacja normalizuje wielkość ziarn, po tej operacji mają one podobną wielkość, detal ma lepsze własności niż bez tej operacji.

Dla stali Podeutektoidalnych (stale C45, 50HF itd) jest to bardzo dobre i mądre założenie, pozwala na wyrównanie się własności stali, czasem ziarno może się zmniejszyć (ale nie jest to typowa obróbka zmniejszająca ziarna w stali).

A co ze stalami Nadeutektoidalnymi? STALI NADEUTEKTOIDLANYCH SIĘ NIE NORMALIZUJE! A raczej: jeśli trzeba normalizować stale Nadeutektoidalne, to należy wezwać jakiegoś fachowca, który wie jak to zrobić. Inaczej więcej można popsuć niż naprawić. Nagrzanie stali Nadeutektoidalnej powyżej linii SE na Wykresie Fe-Fe3C (Austenityzacja – w tej temperaturze stal ma strukturę Austenityczną) rozpuszcza istniejącą (ewentualnie) siatkę węglików po granicach ziarn, rozpuszcza prawie wszystkie węgliki w stali. Podczas wygrzewania w tak wysokiej temperaturze, w stali tej ziarna rozrastają się do bardzo dużych rozmiarów , nawet późniejsze schłodzenie (i przemiana Austenit w Perlit zmniejszająca wielkość ziarn) nie naprawi tego (zmniejszyć ziarna można, ale to dodatkowy wydatek energii). I właśnie, chłodzenie. Po Wyżarzaniu Normalizacyjnym następuje powolne chłodzenie, najczęściej z piecem. I cały węgiel rozpuszczony w stali (w Austenicie) przemieni się w Węgliki (i tak ma być), ale umiejscowią się one po granicach ziarn. A tą wadę bardzo trudno jest zlikwidować.

Normalizację w stalach Nadeutektoidalnych przeprowadzać należy Normalizację tylko wtedy, gdy jest to konieczne i niezbędne, oraz wiadomym jest, że żaden inny zabieg nie naprawi stali – czyli w przypadku kiedy w stali występuje ciągła siatka węglików po granicach ziarn.

Wyrównanie wielkości ziarn w stalach Nadeutektoidalnych można przeprowadzić stosując obróbkę zmniejszającą ziarna, ale o tym w innym odcinku.

Temperatura Normalizacj dla stali Podeutektoidalnych, skąd takową informacje uzyskać? Znając skład chemiczny, gatunek stali z pomocą służą nam podręczniki i internet. A jeśli nie znamy składu chemicznego i gatunku stali, to z pomocą zjawia się PRÓBA METCALFA. Temperaturę hartowania wyznaczona w tej próbie minus ok. 20-30 st. C można przyjąć jako temperaturę Normalizacji. Dla stali Nadeutektoidalnych nie podaje się temperatury Normalizacj w katalogach – już wiadomo dlaczego.

Po tym przydługim wstępie, czas coś Zmiękczyć.

Zmiękczanie wg PN_H_01200_1993

„4.11 wyżarzanie zmiękczające – nagrzanie wsadu do temperatury poniżej AC1 dla stali węglowych, nisko- i średniostopowych, lub nieco powyżej AC1 dla stali wysokostopowych, następnie wygrzanie i powolne chłodzenie, w celu zmniejszenia twardości, zwiększenia plastyczności, polepszenia obrabialności.”

AC1 – temperatura przemiany Eutektoidlanej Ferrytu I Cementytu w Austenit podczas nagrzewania

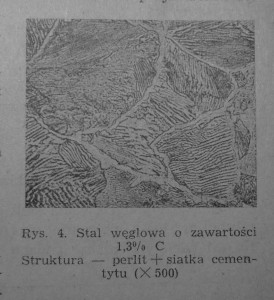

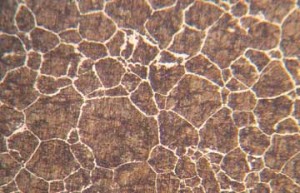

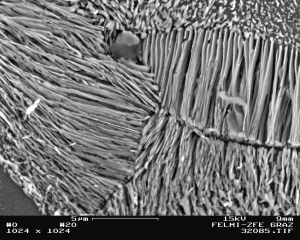

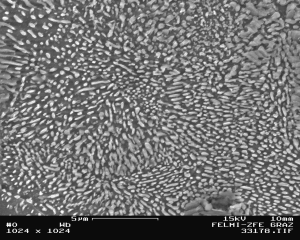

Na czym polega rzeczone Zmiękczanie, czyli Wyzarzanie Zzmiekczające? Perlit przemienia się w Sferoidyt. I już. Niby proste. Płytki Węglików/Cementytu (w Perlicie) przemieniają się w kuleczki (Węgliki) rozłożone dość równomiernie w stali, strukturę taką zwiemy Sferoidytem. Następuje tylko zmiana kształtu Węglików.

Z Perlitu:

powstaje Sferoidyt:

Tak w stali Podeutektoidalnej:pola Ferrytu i Perlitu zmieniają się na Ferryt z równomiernie rozmieszczonymi kulkami Węglików.

W stalach Nadeutektoidalnych Perlit rozpada się na Ferryt z równomiernie rozmieszczonymi kulkami Węglików.

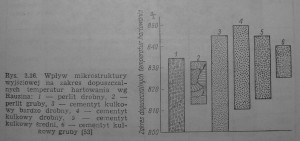

Po co to komu, ktoś spyta? Ano okazuje się, że stal ze strukturą Perlityczną jest gorsza do Hartowania i szybkościowego skrawania stali niż Sferoidyt (stal z Perlitem uzyskuje mniejszą gładkość). Podczas Hartowania stal o strukturze drobnego Sferoidytu (małe kuleczki) jest bardziej odporna na złą temperaturę Austenityzacj (wygrzewania stali powyżej linii GSK na Wykresie Fe-Fe3C), pewne przekroczenie tego zakresu temperatury (Austenityzacji prze Hartowaniem) nie powoduje znacznego pogorszenia się własności stali po Hartowaniu (ziarna w stali o drobnym Sferoidycie nie są tak skłonne do rozrostu jak w strukturze Perlitycznej lub grubego Sferoidytu).

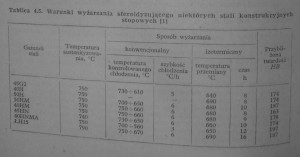

W normach wiele rzeczy ważnych napisano, teraz istotna jest twardość stali Wyżarzonej Zmiękczająco:

– wg PN_EN_ISO_4957_2004: stal 90MnCrV8 w stanie zmiękczonym ma mieć max 217HB

– wg PN_EN_ISO_683_17_2002_U: stal 100Cr6 w stanie zmiękczonym ma mieć max 207HB

Czyli mamy już definicję zmiękczania, oraz max twardość stali po zmiękczaniu.

Najprostszy sposób Zmiękczania to wygrzewanie poniżej linii PSK na Wykresie Fe-Fe3C, czyli poniżej 730 st. C. Najprostszy, ale najmniej wydajny:

Grzanie przez kilkadziesiąt godzin!

Dla stali Podeutektoidalnych wystarczająco dobre wyniki daje Wyżarzanie Zmiękczające najprostsze, poniżej AC1 (Linia P-S na Wykresie Fe-Fe3C) przez 12-14 godzin.

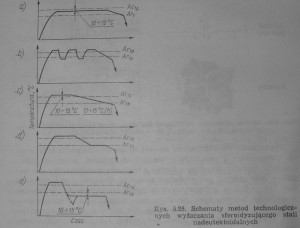

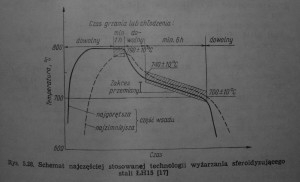

W każdej książce o obróbce cieplnej można najść schematy zmiękczania stali Nadeutektoidalnych:

Ale po ubraniu tego w szczegóły już nie jest tak wesoło: długie czasy, określone nachylenie krzywej chłodzenia, itd.

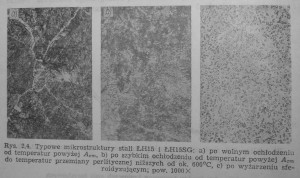

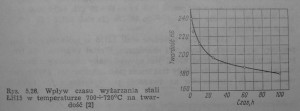

Troszkę objaśnień np. dla stali ŁH15:

- Wyżarzanie Sferoidyzujące konwencjonalne:

- Austenityzacja w temperaturze 790 st. C,

- schlodzenie z temperatury 790 st. C do temperatury 750 st. C

- kontrolowane chłodzenie z temperatury 750 st. C do temperatury 670 st. C z szybkością chłodzenia 6 st. C/h, czyli czas kontrolowanego chłodzenia to (750-670)/6=13h

2. Wyżarzanie Sferoidyzujące Izotermiczne (w stałej temperaturze):

- Austenityzacja w temperaturze 790 st. C,

- schłodzenie jak najszybsze do temperatury 690 st. C,

- wygrzanie w temperaturze 690 st. C przez 16h.

Jak z tego widać, by otrzymać po kuciu własnoręcznym stal o podobnych własnościach do stali Zmiękczonej zakupionej w hucie trzeba się bardzo namęczyć i wydatkować duże ilości energii!

UWAGA!

Przepisy podane w mądrych książkach podających schemat Sferoidyzacji konkretnego gatunku stali nie mogą być przenoszone bezpośrednio na inne stale (np. ktoś naszedł opis zmiękczania ŁH15 zastosuje go dla NCV1, NCLV itd.). Niestety takie aproksymacje nie mają zbyt wiele sensu, efekt może być inny niż zamierzony. By wykorzystać taki schemat Zmiekczania należy znać temperatury charakterystyczne dla danej stali i mieć trochę wiedzy oraz praktyki z obróbki cieplnej.

Niewielu autorów książek podaje jeszcze jeden sposób wytwarzania Sferoidytu w stali: Hartowanie połączone z Wysokim Oodpuszczaniem (ok. 700 st. C). Sposób ten ma zasadniczą wadę: nadaje się tylko do detali o małym przekroju (przyjmijmy do 30mm), oraz zaletę – dobrze sprawdza się w stalach Nadeutektoidalnych. Czyli okazuje się, że po kuciu korzystnie jest Hartować detal – prosto z kowadła, detal ma 850-800 st. C dla np. stali ŁH15, siup do gorącego oleju (min. 70 st. C), umyć i odpuścić kilka godzin w temp. 700 st. C. I już, gotowe, stal po kuciu i takim Zmiękczaniu Prawie jak z huty.

Stal Nadeutektoidalną też można po kuciu (ale to większa ilość wydatkowanej energii niż przy Hartowaniu bezpośrednim po kuciu):

- Odprężyć,

- Hartować z temperatur podawanych w poradnikach, lub wyznaczonych z PRÓBY METCALFA,

- Odpuścić Wysoko stal w temp. 700 st. C przez kilka godzin i schłodzić z piecem.

Jeszcze raz: stal Zmiękczona, o odpowiedniej strukturze (drobny Sferoidyt), o odpowiedniej twardości (najlepiej wg normy):

- może być w pewnym zakresie kształtowana plastycznie na zimno Zgniotem,

- dobrze się obrabia skrawaniem,

- dobrze się Hartuje, wybacza trochę wyższą temperaturę Austenityzowania – co się okaże dość istotne jak się do pieców hartowniczych przyczepię :).

Uff, koniec (!), ktoś powie.

Niestety nie. Każde Wyżarzanie, czy to Odprężające, czy Zmiękczające odbywa się w wysokich temperaturach, gdy stal jest skłonna do Odwęglenia i Utlenienia. Zawsze należy chronić stal przed tą nierozłączną parą! Należy chronić odkuwkę (lub detal gotowy), ale jak?

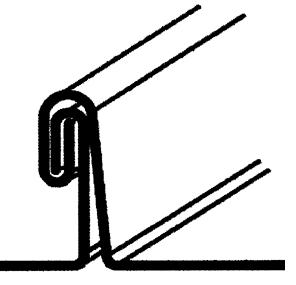

- Najprostszy i pewny sposób to zastosować folię INOX DO HARTOWANIA. Jest to folia (grubość 01-0,05mm, im grubsza tym lepsza) z stali SONK (Stal Odporna na Korozję), austenitycznej, odpornej na utlenienie. Zawinąć należy detal w folię, zrobić zakładkę na „podwójny rąbek” („felc podwójny”), siup do pieca i się nie martwimy.

- Do skrzynki stalowej wsypać należy drobne wióry z ŻELIWA SZAREGO (ziarnistość jak grubo mielona mąka), włożyć detal, zasypać wiórami. Grubość warstwy wiórów min. 2cm od detalu. I można grzać! Wióry żeliwne chronią przed odwęgleniem dokąd brudzą palce na szaro. Skąd te wióry? Od tokarza, po toczeniu bębnów, czy tarcz hamulcowych.

- Węgiel drzewny, drobny (granulacja 0-5mm), jak wyżej, skrzynka stalowa, zasypać. Chroni dokąd brudzi na czarno.

- Wykorzystać piece z ATMOSFERĄ OCHRONNĄ, lub piece PRÓŻNIOWE. Mając dostęp do takich pieców, nie trzeba się o nic martwić: obsługa jest dobrze wyszkolona, wszystkim się zajmie.

- Miedziować można do ODPRĘŻANIA, do Wyżarzania Zmiękczającego (wielogodzinnego) nie polecam. Jak miedziować? ELEKTROLITYCZNIE, grubość warstwy 0,02-0,05mm jest wystarczająca.

Literatura:

- Luty: Metaloznawstwo i obróbka cieplna stali łożyskowych, WNT 1980

- Luty: Poradnik Inżyniera. Obróbka cieplna stopów żelaza, WNT 1977

- www.giessereilexikon.com

- www.rheinzink.budoskop.pl

- www.cashenblades.com