Witam

Jest taka obróbka zwana ElectroSpark Alloying (ESA)/ ElectroSpark Deposition (ESD) , czyli obróbka elektroiskrowa przyrostowa. Wykorzystując erozję elektrody i wyładowania elektryczne można budować warstwę przyrostową na metalach i tworzy się nam nowa warstwa o własnościach z góry założonych, często odmiennych od materiału podłoża. Można tą metodą uzupełniać ubytki, stosując elektrodę o takich samych własnościach jak materiał podłoża, ale najbardziej znane jest utwardzanie elektroiskrowe przyrostowe.

„Cechą charakterystyczną połwok nanoszonych elektroiskrowo jest to, że mają one specyficzną, nietrawiąca się stukturę – pozostają białe. Warstwa wierzchnia kształtowana jest wa warunkach lokalnego oddziaływania wysokiej temperatury i duzych nacisków. Wartości podstawowych parametrów obróbki elektroerozyjnej sa następujące:

- ciśnienie fali uderzeniowej od iskry elektrycznej wynosi (2-7) * 103 GPa,

- temperatura osiąga wartosci rzedu (5-40) * 103 st. C”

„Podczas procesu nanoszenia powłok obróbką elektroiskrową występują następujące

zjawiska fizyczne: wzrost natężenia pola elektrycznego wraz ze zbliżaniem się elektrod,

przebicie elektryczne, jonizacja gazu w szczelinie (z gazem lub próżnią), powstanie kanału plazmowego, promieniowanie świetlne i cieplne oraz parowanie, zwarcie elektrod, mechaniczne oddziaływanie elektrod, erozja katody i anody, przenoszenie materiału, formowanie się powłoki, dyfuzja i krzepnięcie.”

Wykorzystując elektrody na bazie Węglika Wolframu z Kobaltem (WC-Co) można uzyskać specyficzną warstwę, nietrawiącą się, Białą Warstwę o dużej odporności na ścieranie.

Warstwa wierzchnia utworzona z pomocą ESD/ESA składa się (przy użyciu elektrod WC-Co):

- Białej Warstwy, twardej, nietrawiącej się,

- Strefy Wpływu Ciepła

- materiału podstawowego.

Wszyscy wiedzą jak to działa, patentują na prawo i lewo, oraz oczywiście sprzedają urządzenia do nakładania takowych warstw.

Wygląda ciekawie:

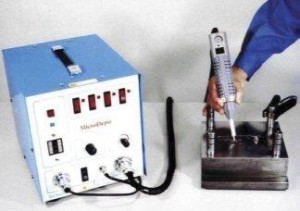

Urządzenia są dość masywne (15-30kg), o dużej mocy i dość niebezpieczne (duże prądy, napięcia itd).

Warstwa powstała przy wykorzystaniu ESA/ESD i elektrod z WC-Co (Co: 5-10%) ma twardość ok. 600-650HV, jej odporność na ścieranie może przewyższać nawet setki razy odporność na ścieranie podłoża (w przypadku nałożenia na stopy tytanu, aluminium, miękką stal). Grubość może wynosić 5-100 μm. Odporność na ścieranie takiej warstwy jest znacząco większa nawet od twardszej hartowanej stali niskostopowej (750HV) ze wzgledu na obecność trudnoscieralnego Węglika Wolframu WC.

Ktoś zwietrzył w tym interes i zaczęto produkować urządzenia dla hobbystów, o mniejszej mocy, tańsze, trochę bezpieczniejsze. Wystarczyło popatrzeć co robi prąd elektryczny podłączony do metalu:

https://www.youtube.com/watch?v=YagzeIZQeN4

Wyglada tak samo jak na filmie powyżej! A stąd było już blisko do stworzenia „urządzeń takich samych jak w przemyśle”. Przy odrobinie marketingu zaczęło się kręcic:

I specjalnie dla hobbystów stworzonych! Carbidizerów rozpoczął się wysyp:

„Urządzenia” te dają taki sam wygląd powierzchni jak przy wykorzystaniu dużych, ciężkich, nieporęcznych przemysłowych „brzydactw”, MUSZĄ TAK SAMO DZIAŁAĆ NA POKRYWANY METAL! Szczególnie wdzięcznie to wygląda na tytanie:

I wszystko byłoby dobrze, ale zastanowiła mnie mikra moc „urządzeń dla hobbystów”, czasem 60W (-15W na napęd, czyli raptem 45W idzie na zasilacz) w porównaniu z 500-1000W i więcej w przemysłowych kolumbrynach.

Po co? Chciałem skonstruować „urządzenie dla hobbystów” dające podobne własności warstwy wierzchniej jak przy wykorzystaniu maszyn przemysłowych, przy niedużej mocy, a co najważniejsze: BEZPIECZNYCH dla obsługi.

Po ponad roku czasu czytania, oglądania, budowania, rozbierania, knucia i psucia coś powstało, wystarczyło tylko porównać z „urządzeniami dla hobbystów” ze sklepu i samoróbkami tworzonymi dzięki youtube.com.

Pozwoliłem sobie wykorzystać ulepszoną cieplnie stal 4H13 (użyłem źle grawerowane moje Pocket Tools o twardości ponad 50HRC) i rękę człowieka, który po raz pierwszy w życiu słyszał o takiej obróbce i takim urządzeniu (dzięki Kiścień!). Warstwy były nakładane podobnie, za dwoma przejściami. Oraz odrobinę wiedzy naukowej Kuby (zrobienie zgładów metalograficznych, zdjęć pod mikroskopem itd.) też wykorzystałem.

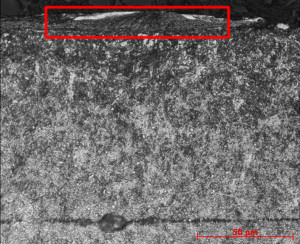

Wyniki sa ciekawe:

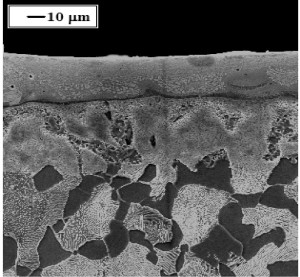

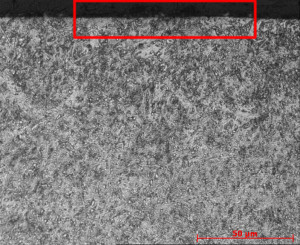

Próbka pierwsza wykonana „urządzeniem dla hobbystów”:

Jak widać brak Białej Warstwy, widoczna tylko Strefa Wpływu Ciepła. Biała Warstwa jest odpowiedzialna za odporność na ścieranie, odporność krozyjną, im jest twardsza, grubsza, tym bardziej chroni materiał pod nią usytułowany. Bez Białej Warstwy odporność jest znaczaco (wielokrotnie) niższa.

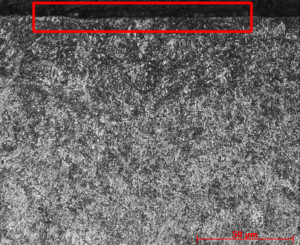

Próbka druga: urządzenie użyczone mi przez dobrą duszę z www.knives.pl, samoróbka:

Tak samo jak powyżej.

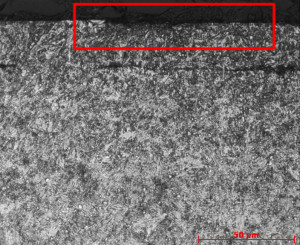

Próbka trzecia: warstwa wierzchnia po ulepszeniu (!) jej z pomocą zasilacza stabilizowanego o mocy 400W.

Jak widać, dalej brak Białej Warstwy. Tak samo wyglądała próbka po podłączeniu kondensatoró.

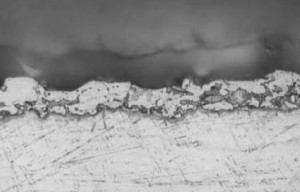

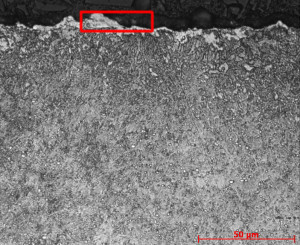

Próbka czwarta: urządzenie jakie udało mi się wykonać wcześniej, ale o mocy ponad 400W, przy złapaniu się za elektrody można zabić 2-4 osoby na raz (!). Jednym zdaniem: strach było to obsługiwać.

Jak widać, pojawiła się już Biała Warstwa, nietrawiąca się (twarda z WC-Co), choć jest dość mikra w porówaniu z zdjęciami z na samej górze, z przemysłowych urządzeń. ALE JEST! Czyli odporność na ścieranie znacząco większa niż przy jej braku.

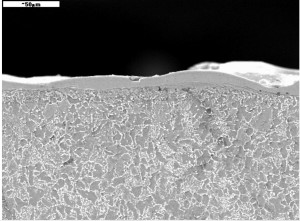

Próbka piąta: urządzenie jakie udało mi się wykonać teraz – o napięciu poniżej 50V, moc poniżej 100W:

Jak widać warstwa nietrawiąca się jest już grubsza (pow. 5 μm), co za tym idzie będzie wieksza odporność na ścieranie!

Za namową jednego kolegi dołożyłem wzmacniacz do mojego urządzenia (jako osobny moduł) i przy napięciu poniżej 100V, mocy poniżej 150W uzyskałem coś takiego:

Jak widać Biała Warstwa, nietrawiąca się jest jeszcze grubsza (5-10 μm), ciągła, o to chodziło! Ciągła warstwa będzie skuteczniej chroniła, trudniej bedzie ją „podważyć” i „odłupać” podczas eksploatacji.Przy tej samej twardości warstwy białej, nietrawiącej się, wraz ze zwiekszaniem jej grubości jej własności ochronne rosną.

ZARAZ, ZARAZ

Skoro „hobbystyczne urządzenia” nie powodują powstania dobrze widocznej Białej Warstwy, twardej, to dlaczego narzędzia tym potraktowane działają dłużej.

Trochę teorii:

Kształtowanie się powierzchni przy elektroiskrowym osadzaniu (ESD/ESA) polega na nakładaniu się kraterów będących wynikiem erozji podłoża jak również grzbietów powstałych w wyniku transportu masy z twardej elektrody.

Lokalnie występująca temperatura podczas tej obróbki znacznie przekracza temperaturę wrzenia elektrod (materiału i twardej elektrody). Wysoka szybkość odprowadzania ciepła powoduje powstawanie struktur drobnoziarnistych, nierównowagowych z domieszkami z twardej elektrody.

Przy wystarczającej mocy urządzeń, ODPOWIEDNIEJ charakterystyce prądowo-napięciowej (nie wystarczy zastosować tylko zasilacz prądu stałego, trzeba to źródło prądu troszkę zmodyfikować) powstaje Biała Warstw, nietrawiąca się, twarda. I O TO CHODZI!

Jednak przy zbyt małej mocy, złej charakterystyce prądowo-napięciowej źródła (nawet przy mocy odpowiedniej) proces jest ułomny, nie zachodzi tak jak opisano w literaturze naukowej, marketing jakoś o tym zapomniał wspomnieć. A zresztą kto bada wyniki działania „urządzeń dla hobbystów”, wszystko przecież opisano w literaturze naukowej! W małych zabawkach jest przecież tak samo jak w duzych, tylko są tańsze!

Jeśli jednak za mało materiału z twardej elektrody zostało przeniesione w łuku elektrycznym by utworzyć Białą Warstwę, twardą, nietrawiącą się? Wtedy za umocnienie warstwy wierzchniej odpowiada powstawanie struktur drobnoziarnistych, nierównowagowych z małymi domieszkami twardej elektrody, wraz z umocnieniem detonacyjnym (choć znów nie tak dużym, jak opisują w literaturze). Jak w utwardzaniu metali wiązką lasera, choc znowu nie ten rżad wielkosci, ale mechanizm podobny.

Dlatego smiem twierdzić, że moj sprzet działa znaczniej lepiej, tworząc Białą Warstwę o wystarczającej grubosci, nietrawiąca się, z WC-Co i takowa warstwa przy pomocy mojego urządzenia otrzymana wytrzyma znacznie dłużej niż warstwy powstałe z „hobbystycznych urzadzeń” dostepnych teraz na rynku.

Ale to tak pięknie wygląda na Tytanie, po obróbce Carbidizerem!

Lepiej niż na stali, po Carbidizerze powierzchnia jest cud, miód, malina! I co za słabo działa takie potraktowanie Carbidizerem „hobbystycznym”?

Tytan jest metalem niskotopliwym, łatwiej odparowuje przy wyładowaniu elektrycznym (w porówaniu do stali), tworząc piękne kratery (dlatego trudniej jest uzyskać ładną wizualnie warstwę na stali) i umocnioną zgniotowo (zdeformowana) powierzchnię, że śladami Wolframu, Węgla i Kobaltu. Za małe są to jednak ilości by utworzyć Białą Warstwę!

Ktoś mnie oświecił (BrrKnives), że tak naprawdę nie jest istotne ile mamy tych Voltów w zagrodzie, jak jesteśmy na zwarciu lub bardzo blisko, to napięcie spada do kilku zaledwie Volt. A podczas pokrywania z wykorzystaniem ESD/ESA i prowadzeniem ręcznym te stany nieustalone są dość niskich lotów Voltowych.

Tak więc śmiem twierdzić:

- czy ktoś podłączy 240V przez transformator separujący,

- zasilacz impulsowy ile się kce Voltów,

- zasilacz STABILIZOWANY (na takim zaczynałem),

- kondensatorki małe i duże,

- czy inne cholerstwo.zbliżające się bardziej lub mniej działaniem na człowieka do krzesła elektrycznego.

Wygląd powierzchni od góry będzie podobny (choć będą się zdarzać pojedyncze większe kratery przy zaczynaniu z wysokim napięciem). Ale prawdziwe różnice wyjdą pod mikroskopem, lub na teście ścieralności, ile jaki sprzęt (i warstwa wierzchnia nim modyfikowna) jest wart.

Jeśli się nie zagłębić (i zmodyfikować) w charakterystykę prądowo-napięciową źródła elektrycznego przy obciążeniu go odbiornikiem elektrycznym, jakim jest łuk elektryczny pomiędzy detalem pokrywanym, a elektrodą: to jesteśmy w sferze pobożnych życzeń.

A dlaczego piszę to wszystko:

Bo się cieszę jak dziecko, że udało mi się zbudować takowe urządzenie (Polak potrafi !), mam nadzieję, ze uda mi się je wdrożyć do produkcji wraz z znakiem CE – czego nie posiadają żadne „urządzenia hobbystyczne” dostępne w EU.

Dziękuję za pomoc BrrKnives, Alkowi (w życiu chłopa nie widziałem, nawet z nim nie rozmawiałem, ale równy jest gość!), Kubie (zdjęcia) oraz Loli (że jest), Lilu (że cierpliwie to znosi, te moje „zabawy”). Bez nich nie byłoby tego sprzętu, ja tylko zebrałem do kupy to co dostałem od nich :).

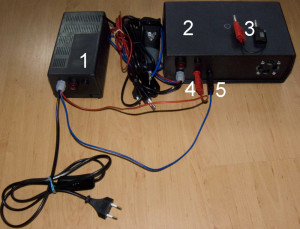

Miło mi zaprezentować: wersja produkcyjna Melondizera:

- MELONDIZER mod.1A

- MELONDIZER mod.1

Dlaczego dwa urządzenia? Okazało się, że wersja podstawowa jest „za słaba” i daje zadowalające efekty tylko podczas stosowania na stopach tytanu (i stopach lekkich). By zwiększyć odporność na ścieranie warstwy na tytanie, oraz uzyskać zadowalające efekty na stali, należy podłączyć do Melondizera mod.1 dodatkowe urządzenie: „wzmacniacz” (Melondizer mod.1A). Instrukcje obsługi skończone, drukuję, mogę się pochwalić polskim urządzeniem do utwardzania z CE.

Literatura:

- Method and apparatus for electrospark alloying US 6417477 B1

- Sergey A. Pyachin, Sergey V. Nikolenko, Alexander A. Burkov*, Nikolay A. Suy: Electrospark Coatings Based on WC-Co Alloys with Aluminium Oxide and Carbon Additives

- www.moldmakingtechnology.com/

- N. Radek: Wpływ obróbki laserowej na właściwości przeciwzużyciowych powłok elektroiskrowych

- N. Radek: Badania eksploatacyjne bijaków stalowych obrobionych elektroiskrowo

- M. Rozmus, J. Kusiński, M. Blicharski, Ł. Major: Laserowo odkształcona warstwa wierzchnia stopu tytanu Ti6Al4V

- Napadałek, A. Szarzyński: Umacnianie warstwy wierzchniej stopu tytanu WT3-1 falą uderzeniową generowaną impulsem laserowym – zjawiska fizyczne i wybrane własności

- www.usaknifemaker.com

- www.multitool.org

- www.ecosknives.com