Witam

Dziś pozwolę sobie opisać problemy jakie mogą się pojawić podczas spawania stali SONK (Stale Odporne Na Korozję)/Stainless Steel ze stalami konstrukcyjnymi niestopowymi i niskostopowymi.

Stale SONK są nazywane popularnie nierdzewkami, kwasiakami. Są to stale o dużej zawartości Chromu (min. 10%), mogą mieć zwiększoną zawartość Niklu, Manganu, Miedzi, Molibdenu i innych pierwiastków. Stale te uznawane są powszechnie za łatwo spawalne. Zalecane jest by nie łączyć tych stali z stalami „rdzewnymi” (popularnie zwanymi „czarnymi”, np. S235, S355), gdyż tworzy się wtedy ogniwo korozyjne. Czyli jak potrzeba na werandzie zrobić barierkę ze stali SONK (najczęściej austenitycznych) to: kotwy osadzone w podłożu, śruby, nakrętki, podkładki też powinny być ze stali SONK. W przypadku wykonywania połączeń spawanych stali nierdzewnych należy stosować materiał dodatkowy o podobnym składzie chemicznym jak łączone stale SONK, lub jeśli łączone są stale SONK różniące się składem chemicznym materiał dodatkowy powinien być zbliżony do stopu „bogatszego”, wyżej stopowego.

Takie zalecenia są dość mgliste, ale jednak jakaś podstawa jest. Nie ma problemu jeśli proces spawania/wykonywania konstrukcji nadzoruje Spawalnik o odpowiedniej wiedzy. Problem pojawia się jeśli:

- nie ma nadzoru spawalniczego nad wykonywaną konstrukcją (po co mi jakiś NADZÓR SPAWALNICZY przy zakładaniu barierki na balkonie?),

- łączone są różne stale SONK,

- łączona jest stal SONK ze stalą „rdzewną” przy jednoczesnym braku NADZORU SPAWALNICZEGO – tu problem jest największy…

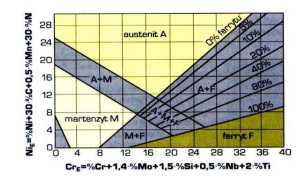

Tu możemy sięgnąć po pomoc do podręczników, internetu i skorzystać z WYKRESU SCHAFFLERA. Dzięki temu wykresowi możemy z wystarczającą dokładnością określić jakie fazy występują w stopie o określonych równoważnikach RCr i RNi. Okazuje się, że możemy z jego pomocą określić skład fazowy spoiny otrzymanej podczas spawania znanych stali znanym stopiwem. Pytanie po co? W sumie Spawalnicy mogą z tego dużo wyczytać, ale dla nas jest ważna jedna informacja – występowanie w spoinie fazy M (martenzytu) jest bardzo niekorzystne (dla stopów żelaza z węglem). Dlaczego? Bo w spoinie to faza krucha, skłonna do pękania i dzięki jego obecności spoina pęknie (prędzej czy później). Spawalnik poradzi sobie z taką spoiną, od tego jest. Ale zwykły śmiertelnik winien unikać Martenzytu. Właśnie dzięki WYKRESOWI SCHAFFLERA można go unikać. Opisany jest WYKRES na niezliczonej ilości stron, w wielu książkach. Ale jak z niego korzystać?

Przykład: mamy zespawać barierkę na balkonie, kotwy osadzone w betonie to stal S355J2 (stal rdzewna), sama barierka jest wykonana ze stali 304L (stal SONK austenityczna). Jak to ugryźć?

Okazuje się, że poza samym wykresem potrzebujemy trochę innych informacji, np. z zakresu spawalnictwa. Podczas spawania stapiamy materiał rodzimy (barierki, kotwy) i materiał dodatkowy (np. elektrody otulone, przyjmujemy, że spawamy z materiałem dodatkowym). Materiały te w łuku spawalniczym stapiamy tworząc jeziorko spawalnicze, a zawartość samego jeziorka jest dość intensywnie mieszana. Potrzebujemy podać procent wymieszania stopiwa (materiału dodatkowego, elektrody topliwej) z materiałem podstawowym/ rodzimym. Ktoś to już na szczęście obliczył/sprawdził doświadczalnie wcześniej:

| Udział materiału podstawowego | |

| Spawanie TIG (elektroda wolframowa) | 15-30% |

| Spawanie MIG/MAG (elektrodą topliwą) | 60% |

| Spawanie MMA (elektroda otulona) | 25-45% |

| Spawanie SAW (łuk kryty) | 20-40% |

| Spawanie bez materiału dodatkowego | 100% |

Potrzebujemy też tzw. równoważniki chromu i niklu. Na szczęście też już ktoś to wcześnie obliczył i wzory mają postać:

RCr= (%Cr) + (%Mo) + 1.5(%Si) + 0.5(%Nb) + 2(%Ti)

RNi= (%Ni) + 30(%C + %N) + 0.5(%Mn)

Skład chemiczny stali jakie mamy do spawania (podałem zawartość pierwiastków istotnych):

- S355J2:

- – 0,2%C,

- – 1,6%Mn,

- – 0,55%Si,

- 304L

- – 0,03%C,

- – 2%Mn,

- – 1%Si,

- – 18-20%Cr

- – 10-12%Ni

- – 0,11%N,

- elektroda otulona ER150 (otulina rutylowa, popularna różowa), średni skład stopiwa

- – 0,09%C,

- – 0,5%Mn,

- – 0,3%Si,

- pręt TIG OK. TIGROD 308L ESAB, średni skład stopiwa:

- – 0,03%C,

- – 1,8%Mn,

- – 0,4%Si,

- – 20%Cr

- – 10%Ni.

Teraz musimy sięgnąć do Excela (by nie liczyć na piechotę). Po wyliczeniu równoważników RCr i RNi nanosimy na układ współrzędnych jakim jest WYKRES SCHAFFLERA każdą stal z osobna, najlepiej innym kolorem.

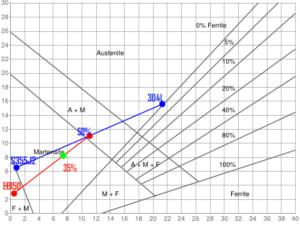

Przypadek pierwszy: spawamy kotwy ze stali S355 z barierką ze stali 304L elektrodą ER150. Zawartość materiału podstawowego w spoinie przyjmujemy 35%.

- S355J2 RCr=0,825 , RNi=6,8

- 304L RCr=20,5 , RNi=16,2

- ER150 RCr=0,45 , RNi=1,25

Nanosimy dane na rysunek i otrzymujemy trzy punkty dla stali: S355J2, 304L, EB150.

Przyjmiemy założenie, że podczas spawania dwóch detali bez materiału dodatkowego ich udział procentowy w spoinie jest równy, czyli po 50%. Tak więc w spoinie materiał podstawowy wprowadzony do spoiny podczas spawania bez materiału dodatkowego (np. TIG-iem) pochodzi po równo z każdego detalu.

Łączymy punkty S355J2 i 304L, a otrzymany odcinek dzielimy na pół. Otrzymany punkt na w/w odcinku określa skład fazowy wymieszanych materiałów podstawowych, dla przypadku spawania bez materiału dodatkowego. W naszym przypadku spawamy jednak elektrodą EB150. Czyli otrzymany punkt 50% (materiału podstawowego) łączymy z punktem EB150. Ponieważ przyjęliśmy, że udział materiału podstawowego w spoinie wynosi 35%, to dzielimy otrzymany odcinek (50%-EB150) w ten sposób, że odcinamy go w odległości 35% od punktu 50%. Otrzymany punkt 35% określa skład fazowy spoiny otrzymanej podczas spawania stali S355J2 ze stalą 304L elektrodą EB150. Jak widać otrzymamy w spoinie sam Martenzyt, co spowoduje prędzej czy później pęknięcie spoiny. CZYLI TAK NIE SPAWAMY.

Przypadek drugi: spawamy kotwę S355J2 z barierką ze stali 304L TIG-iem używając prętów TIGROD 308L. Zawartość materiału podstawowego w spoinie 25%:

- S355J2 RCr=0,825 , RNi=6,8

- 304L RCr=20,5 , RNi=16,2

- TIGROD 308L RCr=20,6 , RNi=11,8

Nanosimy dane na rysunek i otrzymujemy trzy punkty dla stali: S355J2, 304L, TIGROD 308L. Założenie wymieszania materiałów podstawowych 50% obowiązuje zawsze (dla uproszczenia).

Ponownie łączymy punkty S355J2 i 304L, a otrzymany odcinek dzielimy na pół. Otrzymany punkt na w/w odcinku określa skład fazowy wymieszanych materiałów podstawowych, dla przypadku spawania bez materiału dodatkowego. W naszym przypadku spawamy jednak prętem TIGROD 308L. Czyli otrzymany punkt 50% (materiału podstawowego) łączymy z punktem TIGROD 308L. Ponieważ przyjęliśmy, że udział materiału podstawowego w spoinie wynosi 25%, to dzielimy otrzymany odcinek (50%-TIGROD 308L) w ten sposób, że odcinamy go w odległości 25% od punktu 50%. Otrzymany punkt 25% określa skład fazowy spoiny otrzymanej podczas spawania stali S355J2 ze stalą 304L metodą TIG z wykorzystaniem prętów TIGROD 308L. Jak widać otrzymamy w spoinie Austenit + Martenzyt, co spowoduje prędzej czy później pęknięcie spoiny (choć później niż przy EB150). CZYLI TAK TEŻ NIE SPAWAMY.

TO JAK SPAWAĆ? Się spytacie, przecież każdy (pan w sklepie spawalniczym!, spawacz z 20 letnim doświadczeniem też) powiedział, że takie pręty do spawania będą dobre!!!

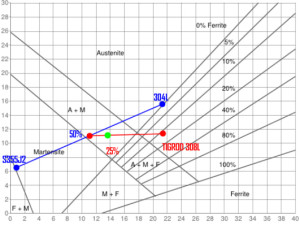

Ano moja propozycja brzmi: proszę zastosować pręty spawalnicze TIGROD 385 ESAB. Nie dlatego, że ta firma mi płaci procent od sprzedaży, tylko dlatego, że stopiwo to ma w składzie chemicznym ponad 20% Chromu, 25% Niklu, 4,7% Molibdenu, 1,6% Miedzi, 0,3% Krzemu, 1,8% manganu i poniżej 0,025% Węgla (a mnie się nie chce szukać dalej). Co w tym przypadku wystarcza by wbić się w pole Austenitu, ominąć Martenzyt i spać spokojnie. Może by zastosować także spoiwo o składzie 0,4% Krzemu, 1,8% Manganu, 26% Chromu, 21% Niklu – czyli jak w stopiwie TIGROD 310!? Niestety nie możemy używać takiego stopiwa, bo zawiera ono 0,1% Węgla, co przy braku Niobu, czy Tytanu (pierwiastki stabilizujące Węgiel) dyskwalifikuje tę stal do spawania stali nierdzewnych. Dlaczego nie możemy dołożyć troszkę więcej węgla, skoro władowaliśmy go tyle ze stali S355J2? Właśnie, węgiel z stali S355J2 musi wejść, taka uroda spawania, ale też należy się pilnować, by podczas spawania stali SONK dokładać jak najmniej węgla do spoiny. Węgiel w stalach SONK zmniejsza znacznie odporność tych stali na korozję, w spoinach utworzonych z tych stali też jest niepożądany.

A teraz wyobraźmy sobie, że pękł spaw mocujący barierkę do kotwy, barierka jest na poziomie +5m powyżej poziomu terenu. Zaczyna być to istotne? Lub mocowanie komina kwasoodpornego o wysokości 10m do ściany budynku. A może barierka na basenie?

Jeszcze jedno. Jest pewne wyjście, zawsze pewne, stosowane zawsze przez mnie. ALE drogie w masowym użyciu, jednak jeśli jest do pospawania barierka, koszt prawie znikomy. Są elektrody (pręty do spawania TIG-iem też) BOHLER FOX NIBAS 70/20, o zawartości 70% Niklu i 20% Chromu w spoinie po spawaniu. Zawsze pewne, zawsze dobre, nie ma lepszego rozwiązania do spawania stali tu opisywanych (ale też do stali narzędziowych się nadają, jako jedne z nielicznych). Zamiast bawić się w sprawdzanie i mierzenie z wykorzystaniem WYKRESU SCHAFFLERA wyciągamy elektrody z puszki i od razu spawamy. Wynik ZAWSZE dobry, poprawny, pewny. Dlatego mam tych elektrod w piwnicy z 60kg, ot tak profilaktycznie, by nie musieć kombinować za każdym razem: będzie dobrze? Po prostu otwieram paczkę, wyciągam, spawam.

Stale SONK – stale odporne na korozję, odporne na korozję atmosferyczną nazywamy nierdzewnymi. Stale odporne na działanie określonych kwasów nazywamy kwasoodpornymi. Najczęściej stale kwasoodporne mają strukturę austenityczną. Odporność na korozję stale te zawdzięczają kompleksowi tlenków chromu, żelaza (innych pierwiastków) tworzących się na powierzchni tej stali ciągłą, szczelną powłokę.

Austenit – roztwór stały żelaza z innymi pierwiastkami, o strukturze ściennie centrowanej. Miękki składnik w stali. Bardzo często stanowi podstawową fazę w stalach SONK – stąd stale austenityczne. Austenit w spoinie w naszym przypadku jest fazą pożądaną.

Martenzyt – przesycony roztwór żelaza z innymi pierwiastkami, nietrwały, skłonny pod wpływem wysokiej temperatury do rozpadu na inne fazy. Przy podwyższonej zawartości węgla w stali, Martenzyt może osiągać duże twardości, jednocześnie stając się kruchym. Generalnie należy unikać martenzytu w spoinie.

Literatura:

- www.stalnierdzewna.com

- www.polsab.com.pl/pdfnew/materialy_spawalnicze/prety_stali_nierdzewnej_TIG.pdf

- www.e-spawalnik.pl/

- www.esab.pl

Aaaa, jak ktoś potrzebuje troszkę Foxa Nibasa 70/20 zostało mi jeszcze kilka kg elektrod. Mogę sprzedać :).