Stal NC11LV część trzecia. NIEstandardowa obróbka cieplna.

Skład chemiczny:

- 1,5-1,6%Węgla,

- 11-12%Chromu,

- 0,6-0,8%Molibdenu,

- 0,8-1,1%Wanadu.

„Obróbka cieplna tej stali jest banalna”:

„Hartowanie temp. 960 – 1030° C – olej / powietrze, Odpuszczanie temp. 220 – 550° C, w stanie ulepszonym 60 HRC.”

Stal Hartowana podczas Odpuszczania (wygrzewania w temperaturze powyżej 150° C) zaczyna zmniejszać swoją Twardość. Spowodowane jest to zmniejszaniem się zawartości Węgla w Martenzycie. Węgiel rozpuszczony w Martenzycie wydziela się i wiąże z Żelazem tworząc Węgliki Żelaza M2C i M3C (można przyjąć Fe2C i Fe3C).

Podczas Odpuszczania stali w temperaturach powyżej 200º C mogą zachodzić następujące procesy, przeciwdziałające obniżaniu się Twardości:

- przemiana Austenitu Szczątkowego w Bainit (maximum 200-250º C dla stali do o zawartości do 5% pierwiastków stopowych),

- przemiana Austenitu Szczątkowego w Bainit (maximum 450-520º C dla stali Wysokostopowych Chromowych),

- wydzielanie się Węglików Stopowych utwardzających odpuszczony Martenzyt (500-600° C).

Dużo ludzi słyszało o tzw. Twardości Wtórnej. Występuje ona w niektórych stalach, np. HSS (High Speed Steel).

Twardość Wtórna jest to zwiększenie się Twardości stali podczas Odpuszczania, wywołane przemianą Austenitu Szczątkowego oraz umocnieniem wywołanym wydzieleniami nowych Węglików Stopowych. W stalach HSS przeważający jest mechanizm wywołany przez wydzielanie się Węglików Stopowych typu MC i M2C.

A w stali NC11LV może występować Twardość Wtórna?

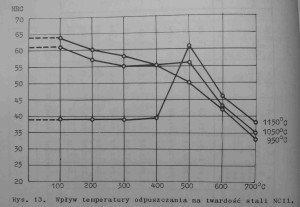

Ja widać powyżej może! Warunki konieczne to wystarczająco wysoka temperatura Austenityzowania i odpowiednie Odpuszczanie.

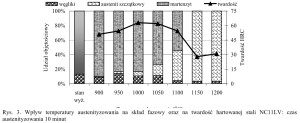

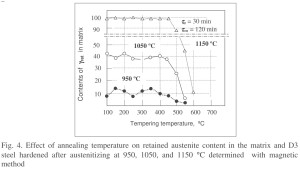

Wraz z podwyższaniem temperatury Austenityzowania stali NC11LV zwiększa się ilość Austenitu Szczątkowego po Hartowaniu. Podobnie jest w stali D3 (mającej w swym składzie więcej Węgla, Molibden został zastąpiony Wolframem, mniej Wanadu).

Spowodowane jest to większą ilością rozpuszczonego Węgla i składników stopowych w Austenicie. Im bogatszy Austenit (w Węgiel i pierwiastki stopowe), tym bardziej przesuwają się pola w prawo na wykresie CTPc. Trudniej jest przemienić Austenit w Martenzyt podczas Hartowania. Wynik?

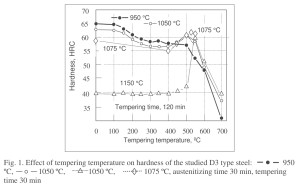

Coraz niższa twardość po Hartowaniu z coraz wyższych temperatur (>1050 st. C), bo coraz więcej miękkiego Austenitu Szczątkowego zostaje po zgaszeniu stali (Hartowaniu) w Oleju.

Tym razem dobra wiadomość: Im więcej Austenitu Szczątkowego, bogatszego w Węgiel i Molibden, Wolfram, Wanad, tym większą Twardość uzyskamy podczas Odpuszczania na Twardość Wtórną. Podobnie w stali D3.

Twardość Wtórna w stalach Wysokochromowych (i jednocześnie Wysokowęglowych) podczas Odpuszczania w temperaturach powyżej 450° C może być spowodowana:

- przemianą Austenitu Szczątkowego w Bainit,

- wydzielaniem się nowych Węglików Stopowych M7C3 (Cr7C3).

Wystarczy Austenityzować stale Wysokochromowe w temperaturach powyżej 1020° C, szybko schłodzić (Hartować) i Odpuścić. Koniec, w wielu książkach opisane to jest.

Ale, może da się coś zrobić więcej dla stali NC11LV?

I co? Nic nie widać! Interesujący jest rysunek C) krzywa 4; rysunek D) krzywa 3. Ponadto trzeba się przyjrzeć rysunkom wyżej wstawionym. Wraz ze wzrostem temperatury Austenityzowania przesuwa się pik Twardości Wtórnej w stonę wyższych temperatur odpuszczania. Dlaczego?

W stali NC11 (2% Węgla, 12% Chromu) występuje podczas odpuszczania pik Twardości Wtórnej w temperaturze 500° C. A w stali NC11LV coś ta Twardość Wtórna stała nie jest. Spowodowane jest to przez Molibden i Wanad. Pierwiastki te, związane w większości w Węglikach M7C3 podczas Austenityzowania rozpuszczają się w Austenicie i za bardzo nie chcą tworzyć Węglików w temperaturach poniżej 500° C. Spowodowane jest to ich małą „ruchliwością” (małą szybkością Dyfuzji) w niższych temperaturach, dopiero podniesienie temperatury Odpuszczania daje im bodziec do uczestniczenia w tworzeniu Węglików Stopowych.

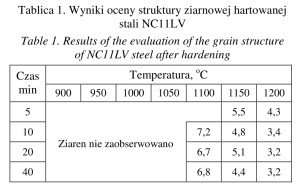

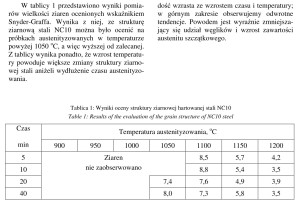

Zwiększona znacznie temperatura Austenityzowania stali NC11LV spowoduje przecież znaczny rozrost ziarn i zwiększona kruchość! Okazuje się, że pilnując czasu Austenityzacji można uniknąć znacznego rozrostu ziarn:

Nie znalazłem informacji o wydzielaniu się Węglików Stopowych typu MC i M2C w stali NC11LV, tak więc przesunięcie się piku Twardości Wtórnej podczas Odpuszczania (po Austenityzowaniu w temperaturach pow. 1050° C) może byc spowodowane wydzielaniem się bogatszych w Molibden i Wanad Węglików. Wcześniej przyjąłem, że za przesunięcie się piku Twardości Wtórnej w stali HSS odpowiada taki sam mechanizm jak w stalach HSS – wydzielanie się węglików Stopowych MC i M2C. Nie znam więc dokładnie mechanizmu, ale sposób działa.

Dobra, ale po co wszystko?

W przemyśle chcąc zwiększyć odporność na ścieranie i twardość w wysokich temperaturach w stali NC11LV poddaje się ją Azotowaniu. Wynik: bardzo twarda i odporna na ścieranie powierzchnia. Zazwyczaj twardość na poziomie 55HRC stali NC11LV pod warstwą Azotowaną jest wystarczająca, by narzędzie dobrze pracowało.

A jak ktoś chce podnieść jeszcze bardzie odporność na ścieranie, a nie chce płacić za Azotowanie? Proponuję zastosować obróbkę cieplną tu opisaną poniżej. Wynik: znaczne podniesienie odporności na ścieranie w porównaniu z:

- Hartowaniem połączonym z niskim Odpuszczaniem

- Hartowaniem z temperatur poniżej 1050° C połączonym z wysokim Odpuszczaniem.

Ha! Ale czy to działa? Działa, już sprawdzone w zaprzyjaźnionych hartowniach.

Podsumowując. Jak zapewnić większą niż standardowo odporność na ścieranie stali NC11LV:

Austenityzowanie w temperaturach 1080-1100° C,

Hartowanie w gorącym Oleju (min. 100° C, nawet do 150-200° C),

trzykrotne Odpuszczanie w temperaturze 540-555° C.

Zachęcam do wypróbowania mych zaleceń, dzięki temu można jeszcze bardziej zwiększyć odporność na ścieranie stali NC11LV (bez potrzeby Azotowania czy pokrywania z użyciem metod PVD).

Wynik:

- dużo miękkiego Austenitu: mniejsze naprężenia hartownicze, mniejsza skłonność do paczenia się detali, większa możliwość wyprostowania detalu (nawet czasem w dłoniach),

- większa odporność na ścieranie (pomimo otrzymania podobnej Twardości jak przy niskim Odpuszczaniu, czy Austenityzowaniu w temperaturach poniżej 1050° C),

- więcej rozpuszczonych dużych Węglików, zastąpionych przez małe Węgliki wydzielone podczas wysokiego Odpuszczania,

- mniej dużych Węglików = mniejsza skłonność do wykruszania się Krawędzi Tnącej w narzędziu.

Jest też wada w proponowanej tu obróbce cieplnej stali NC11LV: trudno jest wyliczyć dokładnie czas Austenityzacji dla dużych detali, by nie spowodować nadmiernego rozrostu ziarn i obnizenia ciągliwości (Udarności). Ale jak ktoś ma duże detale, wnien też mieć hartownika na usługach.

Literatura:

- Berkowski, J. Borowski: Wpływ struktury na skutki azotowania chromowych stali ledeburytycznych

- Hryniewicz, T. Nykiel: FLUCTUATIONS IN CHEMICAL COMPOSITION OF M7C3 CARBIDES IN THE SOFT ANNEALED NC11LV/D2 STEEL

- www.knives.pl/forum

- http://www.bohler-edelstahl.com/files/K110DE.pdf

- H. Leda: Wybrane metalowe materiały konstrukcyjne ogólnego przeznaczenia.. WPP 1997

- Charakterystyki stali, Seria F Tom I, Katowice 1981

- Z. Głowacki: Przemiany weglików podczas austenityzowania i odpuszczaniawysokochromowych stali narzędziowych o różnych zawartościach azotu, zawierajacych 2%C i 12%Cr. Poznań 1964

- Edward Żmihorski: Stale narzędziowe i obróbka cieplna narzędzi. Warszawa 1970

- PN_EN_ISO_4957_2004

- http://www.tppinfo.com/

- http://www.interlloy.com.au/

- Z. Zurecki: Cryogenic Quenching of Steel Revisited

- Pod redakcją F. Staub: Atlas mikrostrukur stali Mikroskop elektronowy, katowice 1970