Witam

Dziś pozwolę sobie napisać o kuciu stali. Stali narzędziowych Nadeutektoidalnych. O takim zwykłym kuciu, co to każdy kowal potrafi. Przecież to proste każdy powie! Mało tego, materiał kuty przez kowala jest lepszy niż przed kuciem, przecież jego własności się poprawiły po kuciu! Może jednak dziś ktoś zmieni zdanie?

Nie będę ukrywał, nie jestem kowalem, brak mi wieloletniego doświadczenia w tym zawodzie, ale też w czasie swojej pracy zawodowej zdarzyło się przekuć trochę stali (dużo ułatwiła obecność kuźni na Wydziale Stalownia). I okazuje się, że kucie nie jest takie proste.

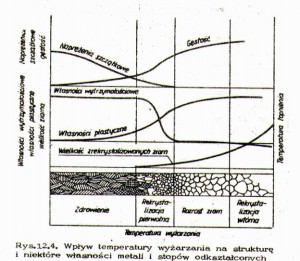

Czym jest kucie? To zgniatanie materiału młotem w celu nadania mu innego kształtu niż miał przed kuciem. Przyda tu się pojęcie Rekrystalizacja. Jest to proces „zdrowienia” materiału po zgnieceniu młotkiem lub walcem, podczas ogrzewania metalu po uprzednim jego zgnieceniu na zimno. „Zgnieciony” materiał ma dużo zmagazynowanej energii (Energii Błędu Ułożenia), jego struktura jest daleka od równowagi. Wygląda jak kostka Rubika wykonana z wielu kawałków plasteliny w różnych kolorach po zgnieceniu w rękach. Im bardziej zgnieciony, tym bardziej daleki od stanu równowagi, tym więcej Błędów Ułożenia, tym chętniej będzie rekrystalizował. W technice rozróżniamy kucie/walcowanie:

- na zimno – poniżej temperatury rekrystalizacji

- na gorąco – powyżej temperatury rekrystalizacji.

Temperatura rekrystalizacji jest ustalana doświadczalnie dla każdego stopu, ale został opracowany bardzo prosty wzór:

TR = 0,4-0,6 TT

- TR – temperatura Rekrystalizacji

- TT – temperatura topnienia metalu [K]

Kowal kuje stal, jak świeci się ona (jest gorąca), tak więc można spokojnie założyć, że kowale kują na gorąco. Podczas kucia na gorąco (powyżej temperatury Rekrystalizacji) Rekrystalizuje się materiał dynamicznie, tzn. kowal gniecie stal młotem, metal od razu się Rekrystalizuje Dynamicznie. Czyli zgnieciony materiał się nam sam „uzdrawia” wracając do stanu równowagi. Mając odpowiednią wiedzę i doświadczenie można wykorzystywać Rekrystalizację Dynamiczną do poprawienia własności metalu i zmniejszenia jego ziarn. W przemyśle często odkształca się metale na gorąco, a kończy się odkształcenie (walcowanie blach) poniżej Temperatury Rekrystalizacji. Wtedy odkształcona blacha nie zdąży się Rekrystalizować w pełni, pozostaną w niej skutki odkształcenia, zmniejszając ziarna w stali, zwiększając wytrzymałość, zwiększając jej plastyczność (blachy walcowane Termodynamicznie). Wymaga to jednak ogromnej wiedzy, dużego doświadczenia, dużej liczby badań i prób oraz odpowiedniego zaplecza technicznego. Przysłowiowy kowal nie ma tego na podorędziu niestety.

Podczas kucia na zimno/walcowania na zimno materiał zgniatamy, podczas kucia na gorąco/walcowania na gorąco materiał gnieciemy. Stąd też mówi się o zgniocie na zimno i gniocie na gorąco.

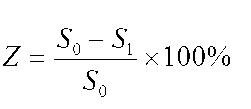

Pojecie zgniotu/zgniotu:

- Z – zgniot

- S0 – pole przekroju przed kuciem/walcowaniem

- S1 – pole przekroju po kuciu/walcowaniu

Poniżej będzie o kuciu na gorąco.

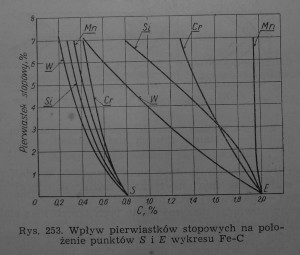

Zakres temperatur kucia. Stale najczęściej kute przez kowali to S235 (dawniej St3S) i S355 (dawniej 18G2A). Stale te dają się znakomicie kuć do temperatur rzędu 1300 st. C. Natomiast stale narzędziowe to stale najczęściej Nadeutektoidalne, o sporej zawartości węgla i często składników stopowych (Mangan, Krzem, Chrom, Molibden, Wolfram, Wanad). W niektórych z tych stali po przekroczeniu temperatury 1200st. C mogą się pojawić nadtopienia (Roztwór Ciekły L). Dlatego kowale kujący na co dzień stale Podeutektoidalne mogą bardzo łatwo popsuć stal Nadeutektoidalną – rozsypie się im ona na proszek. Jak tego uniknąć? Na początek należy uświadomić sobie, że większość stali narzędziowych to stale Nadeutektoidalne. Jak to możliwe by stal np. WCL (0,4% Węgla!) była stalą Nadeutektoidalną? Dodatki stopowe przesuwają punkty S i E, zmieniając temperaturę przemiany Eutektoidalnej, a także zawartość węgla w Eutektoidzie.

Podczas kucia stali narzędziowych, należy bardzo ściśle się trzymać podanych w poradnikach temperatur kucia dla danego gatunku stali. Kolejna trudność wynika właśnie z zalecanych temperatur kucia. Stale wysokowęglowe niestopowe i stopowe kute są w zakresie niższych temperatur niż stale Podeutektoidalne, stąd też należy użyć większych nacisków jednostkowych – cięższych młotów, mocniejszych walcarek.

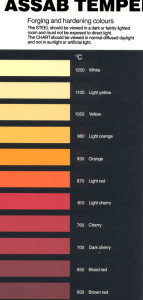

Powtórzę: kucie na gorąco to tak naprawdę obróbka cieplna, przeprowadzana w bardzo wysokiej temperaturze, bez możliwości ścisłego kontrolowania temperatur (oczywiście Walcownie i Kuźnie duże mają to opanowane). Kowal ma do kontroli temperatury tylko własne oczy i skalę barw żaru.

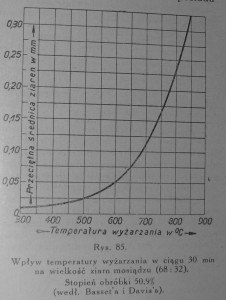

Kolejna przeszkoda: wielkość ziarn w stali. Podczas grzania w wysokich temperaturach stal (jak większość metali i ich stopów) ma skłonność do tzw. rozrostu ziarn. Zjawisko to jest niekorzystne, cała zabawa w obróbkę cieplną i kucie polega na uzyskaniu stali o drobnym ziarnie. Im wyższa temperatura, ty ziarna są bardziej skłonne do szybszego rozrostu, wtedy to ziarna większe „kanibalizują” ziarna mniejsze. Czyli każde grzanie do kucia powoduje rozrost ziarn, wobec tego proces kucia należy prowadzić tak, by ziarno rozrosło się jak najmniej.

Zalecenia odnośnie kucia; ważne prawie zawsze; podczas kucia na gorąco stali narzędziowych bezdyskusyjne: kujemy szybko, z użyciem dużych gniotów, w zalecanym zakresie temperatur, z kontrolowanym chłodzeniem. Bardzo ważne jest kończyć kucie w zalecanym dolnym zakresie temperatur. Przy wystarczającym doświadczeniu, dużym/ciężkim młocie, można kuć w dolnym zakresie zalecanych temperatur, w którym ziarna się wolniej rozrastają.

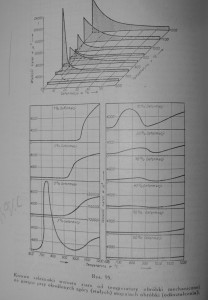

Tu z pomocą przychodzą nasi dziadowie, zrobili odpowiednie badania co się dzieje z wielkością ziarn stali podczas kucia. Wykres dla stali o zawartości 0,1% Węgla.

- a) żarzenie bez kucia z powolnym chłodzeniem,

- a’) żarzenie bez kucia z szybkim chłodzeniem

- b) kucie i wolne chłodzenie

- c) kucie i szybkie chłodzenie

- d) kucie rozżarzonego materiału, aż do ochłodzenia na 850st. C (A3) potem szybkie chłodzenie.

Jak widać na powyższym rysunku, nie ja wymyśliłem sobie najlepszy sposób kucia, jak kuć poprawnie wiedzieli już nasi dziadowie. A co jeszcze ważniejsze: jeśli grzejemy do wysokich temperatur i nie kujemy ziarna w stali może się rozrosnąć do ogromnych rozmiarów. Dzięki Rekrystalizacji Dynamicznej, im mocniej gnieciemy stal tym mniejsze ziarno możemy po kuciu otrzymać – więcej tworzy się małych nowych ziarn, kontrolowanie temperatur kucia nie pozwala się zanadto rozrosnąć nowym ziarnom, natomiast przyspieszone kontrolowane chłodzenia nie pozwala się wydzielić Cementytowi (Fe3C) po granicach ziarn.

Rozrost ziarn w wysokich temperaturach to nie tylko przypadłość stali.

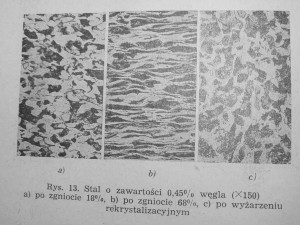

Nie tylko stal o niewielkiej zawartości Węgla jest skłonna do rozrostu ziarn. Poniżej rysunek dla stali o zawartości węgla 0,49%.

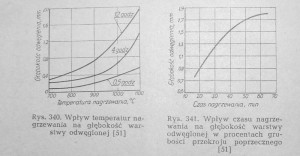

Z powyższego rysunku można podać zalecenia odnośnie wielkości gniotu podczas odkształcania na gorąco stali: minimalny gniot to 15-20%. Korzystnie pow. 30%.

Kolejne zagadnienia: utlenianie żelaza w stali i odwęglenie stali. Oba te procesy zachodzą bardzo intensywnie podczas grzania do kucia. Utlenianie się żelaza (i dodatków stopowych) jest dobrze widoczne: tworzy się tak zwana zgorzelina, czyli tlenki żelaza. Ta rekcja nie jest niebezpieczna, jest dobrze widoczna, przy odpowiednim prowadzeniu procesu grzania materiał pod zgorzeliną powinien być zdrowy. Właśnie, powinien. Niestety drugi proces: odwęglenie powoduje, że często pod zgorzeliną materiał jest „niezdrowy”. Odwęglenie to ucieczka Węgla ze stali. Węgiel na powierzchni stali jest utleniany przez Tlen (O2), Dwutlenek Węgla (CO2), Parę Wodną (H2O). Z powodu obniżenia się zawartości Węgla na powierzchni stali Węgiel znajdujący się w warstwach przypowierzchniowych (na małej głębokości od powierzchni) dyfunduje do warstw powierzchniowych, itd, itd. Wynikiem tego procesu jest obniżenie się zawartości Węgla w warstwach poniżej powierzchni stali i zamiast 1% Węgla (w stali NC4) do wartości często poniżej 0,3%. Po hartowaniu takiej stali, na powierzchni pojawiają się niekorzystne naprężenia rozciągające, znacznie uwrażliwiające stal na pękanie. Całą sztuka jest takie prowadzenie grzania, by proces utleniania przebiegał szybciej niż odwęglenie, lub zostawienie naddatków na odwęglenie, do zebrania obróbką skrawaniem po kuciu. Czasem są to grubości ponad milimetr.

Przyspieszone chłodzenie. Następna fanaberia? Po co to komu? Jak to zrealizować? Przyspieszone chłodzenie po kuciu jeszcze bardziej rozdrabnia ziarna, wykorzystując przemianę Eutektoidalną, podczas której ziano ulega zmniejszeniu. Po co to robić? Jeszcze mniejsze ziarno? Im mniejsze ziarno, tym większa wytrzymałość stali, tym wieksza odporność na pękanie. Jak to zrealizować? Wystarczy położyć odkuwkę na kracie Wema, w przeciągu. Wystarczy. Ale taka stal będzie za twarda do późniejszej obróbki! Tak, nie da się ukryć, ale z dwojga złego proponuję: szybko chłodzić stal po kuciu i następnie zmniejszyć jej twardość stosując proces obróbki cieplnej zwany Odpuszczaniem.

Wnioski praktyczne na podstawie powyższego tekstu:

- kuć szybko, używając dużych gniotów, czyli cytując pewnego kowala: „grzejesz, walisz MŁOTEM JEB, JEB, JEB”,

- NIE nagrzewać wielokrotnie, NIE klepać małym młoteczkiem i znowu grzać i znów, i znów i znów…,

- stosować ciężkie i szybkie młoty: dawniej kowal miał ucznia/pomocnika z DUŻYM MŁOTEM DWURĘCZNYM, pomocnik robił JEB, JEB, JEB, a Pan Kowal pokazywał małym młoteczkiem gdzie bić,

- najlepiej kuć matrycowo, ale to już do produkcji seryjnej…

- kuć jak dziadki kazali: „żelazo kuje się dokąd świeci”, bezpiecznie do 800 st. C,

- stosować przyspieszone chłodzenie po kuciu, wiąże się to z większą twardością po kuciu, ale można przecież Odpuścić stal, Zmiękczyć,

- po grzaniu materiału na węglu, oleju, gazie ZAWSZE ODPUŚCIĆ, pozbędziemy się przy okazji wodoru z odkuwki.

Zaraz przyjdzie Pan Kowal i się spyta: „Czy ty kiedyś odkułeś synku detal za jednym zagrzaniem? Taką np. siekiereckę? Nie da się i już. A ty na kuciu nie znasz się!”

Dziadki też umiały kuć, i to jak!

W sumie przyznam rację, siekerecki nie odkułem w życiu, ale jak widać na powyższym filmie da się, robi to nawet taka dość ceniona firma. A jej siekierecki są dość drogie, ludzie nie marudzą, płacą. Jakość jest znana na całym świecie! Może coś w tym jest? Pan Kowal odkuł za jednym zagrzaniem siekiereckę, na gotowo, używając gniotów dużych.

W przemyśle nikogo nie stać na wielokrotne grzanie, późniejszą wielokrotną obróbkę cieplną poprawiającą popsutą strukturę stali niewłaściwym kuciem. U rzemieślnika/pasjonata trudno najść duże gnioty, ale od czego są pomocnicy, młoty mechaniczne? Lepiej się namęczyć przy kuciu, niż stosować wielokrotną obróbkę cieplną poprawiającą to, co Pan Kowal popsuł. Tym bardziej, że nawet wielokrotna obróbka cieplna poprawiająca popsutą strukturę stali nie daje stuprocentowej pewności, że stal będzie choć tak dobra, jak była przed wielokrotnym nagrzewaniem i kuciem małym młoteczkiem.

Dlaczego się tak uparłem z dużym młotem? Jak zwykle chodzi o rozrost ziarn, tym razem różny na przekroju kutego detalu. Co to znaczy? Mając gruby pręt (fi 50mm) podczas kucia go młotem 10kg (kto tym będzie walił przez 3 godziny?!) wierzchnie warstwy stali się nam odkształcają, wykorzystując Rekrystalizację Dynamiczną ziarna się nie zwiększają, tymczasem środkowe części pręta wyjdą wadliwe. Dlaczego?

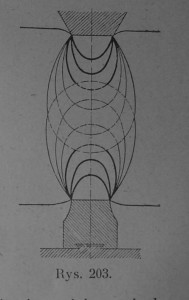

Każdemu naciskowi odpowiada pewna głębokość przeróbki, tu zaznaczona krzywymi, łączącymi punkty jednakowego ciśnienia, które przewyższa opór materiału i wywołuje jego odkształcenie. By materiał był odkształcony w całym przekroju, linie odkształceń winny sięgać tak daleko, by się ze sobą przecięły, materiał objęty nimi jest odkształcony. Stąd wniosek, że młoty lekkie i szybkie nadają się do cienkich przekrojów (są wyjątki, nazywają się kwarki, ale mało kto je widział, a temu kto je ma Bardzo Zazdroszę), młoty ciężkie i wolniejsze nadają się do większych przekrojów, a tłocznie/prasy nadają się do największych przekrojów. Jeszcze jedna rzecz: gniot w warstwach przypowierzchniowych jest większy niż w środku materiału, stąd by duży stopień zgniotu (min. 15-20%) był w środku przekroju (np. pręta) to sumaryczny zgniot musi być o wiele większy.

To co napisałem powyżej można spokojnie stosować do każdej stali, S235, 40HMN, 50HF i stali narzędziowych. Trudno jest popsuć wprowadzając do procesu produkcji powyższe zalecenia.

Wracamy do stali Nadeutektoidalnych, czyli większości narzędziowych. Kucie takich stali w temperaturze poniżej 800st. C (pomijając jeszcze większe opory przeróbki plastycznej) wywołuje powstanie tzw. tekstury w odkuwce. Teksturę w stali można tu opisać jako kierunkowe wydzielanie się Cementytu (lub węglików stopowych w stalach stopowych) po granicach ziarn, znacznie szybsze w porównaniu z powolnym chłodzeniem (powolne chłodzenie stali Nadeutektoidalnych od temp. 800st. C też wywołuje wydzielenie się Węglików po granicach ziarn). A może jakoś tak po ludzku wytłumaczyć, ktoś powie? Bierzemy rajstopy z dużymi oczkami (kiedyś się to nazywało kabaretki): wnętrza oczek to ziarna, nitki to granice ziarn. Wydzielona Siatka Węglików po granicach ziarn to pogrubione nitki w kabaretkach, kucie w temperaturach poniżej 800 st. C to rozciągnięcie kabaretek z grubą nitką – efekt ten sam – popsuty materiał. Pięknie wydzielona Siatka Węglików (Cementytu w stalach niestopowych) tylko ładnie wygląda na zdjęciach, natomiast bardzo trudno ją zlikwidować późniejszą, nawet wielokrotną obróbką cieplną. Ponieważ kujemy w temperaturach niewiele przekraczających temperaturę Rekrystalizacji, zachodzi ona wolniej, a Węgliki (Cementyt) wydzielają się właśnie na granicach ziarn najchętniej. Kierunkowa/wydłużona tekstura Siatki Węglików wywołuje zwiększoną anizotropowość własności, ponadto należy pamiętać, że kruche i twarde (Cementyt/Węgliki) wydzielenia zwiększają kruchość stali…

Czyli zalecenia: kuc do 800 st. C i szybko chłodzić są dla stali Nadeutektoidalnych jak najbardziej są aktualne. A, że się nam stal utwardzi przy szybkim chłodzeniu? Zmiękczymy ja Odpuszczaniem.

Anizotropowość – wykazywanie odmiennych własności w zależności od kierunku badania. W tym przypadku chodzi własności plastyczne: o ciągliwość, strzałkę ugięcia i udarność.

Literatura:

- Rudnik: Metaloznawstwo

- Kosieradzki: Zarys obróbki cieplnej, SIMP 1950

- Anczyc: Żelazo, Gubryłowicz i Syn 1926

- Freszczenko – Czopiwski: Metaloznawstwo cz. 1

- Murski, r.O’donnel: Wady wyrobów walcowanych, Wydawnictwo Górniczo – Techniczne 1955

- P. Gulajew: Metaloznawstwo, Wydawnictwo Śląsk 1967